Реактор генераторного газа или синтез газа, по сути это одно и тоже просто в процессе получения синтез газа мы имеем еще и водород, сам же реактор дополняется только лишь подводкой пара в зону реакции. Что мы видим в сравнении с теплотворностью метана (природного газа) Метан в районе 8000-8500 ккал/м3 Генераторный газ – 1000-1350 ккал/м3 Синтез газ- до 2700 ккал/м3 Если разбить на зоны, весь процесс происходящий в реакторе, то мы увидим зону окисления воздушным дутьем, это зона горения, зону раскаленного углерода где происходит реакция восстановления СО2 в СО и реакцию где пар превращается в СО и Н2 , выше же получаем зону нагрева сырья, то есть там как раз идет пиролиз и выделение летучих которые вместе с СО и Н2 создают газовую смесь, которую можно отправить на дизель генератор. Но при отправке в реактор Фишера Тропша для получения синтетических топлив нужно "промывать" газ где получим отходы, для реактора оптимальный вариант обуглероженная древесина, торф- из них мы получаем чистый синтез газ без отходов.

.

Данная схема показывает зоны реакции и принцип работы реактора.

1. Зона горения сырья.зона.

2. Зона раскаленного углерода, где происходит восстановление СО2 в СО и разложение Н2О на СО и Н2.

3. Зона пиролиза, то есть так как кислород сгорает в зоне 1 то в зоне 3 идет реакция нагрева без кислорода, то есть пиролиз и возгонка летучих -

в первую очередь метана, этана и этилена и т.д. в зависимости от сырья...

4. Сырье.

5. Паровоздушное дутьё.

6. Загрузка сырья.

7. выход генераторного газа, либо синтез газа, либо смеси синтез газа с летучими, зависит от конструкции сырья.

Далее, сам реактор должен состоять из реактора системы золоудаления и системы очистки полученного газа. Система золоудаления, довольно сложный момент и зависит от сырья, сырье при сгорании которого получается рассыпчатая зола выводится сквозь колосники вниз в водяной затвор, а часть с потоком газа где проходя через циклон осаждается в золоуловителе. Данный момент прошел испытания практически, и показал что золоудаление по такой системе работает эффективно без сбоев. Далее, система очистки получаемого газа состоит из вертикальной трубы где в противоток газу идет водяной душ, и очищает газ от вкраплений мелкой золы, остатков пара и смол, а так же если смешивать воду с щелочью, известковать её то можно снизить кислотность газа. Реактор может запускаться автономно используя минимум энергии, то есть от какого то небольшого генератора тока, для этого подходит схема отработанная мной на реакторе где весь процесс обеспечивается маломощным вентилятором высокого давления, 2.5 квт, 220 вольт, который соединен с частотным преобразователем который дает возможность изменять производительность вентилятора, т.е. подачу воздуха, которая нужна для того что определить оптимальный вариант подачи воздуха в реактор. НО!!!! При использовании данной схемы сырье должно быть кусковым, то есть при работа вентилятора воздух должен проходить сквозь сырье, а это может дать кусковое сырье но не коем случае не пылевидное или очень мелкое смешанное с пылью, которое не даст прохода воздуха при такой мощности вентилятора. Если мы все же используем более мелкое и пылевидное сырье, тогда вентилятор должен быть мощнее, и конечно потребление электроэнергии будет выше, и принцип работы уже будет в "кипящем слое". При переработке сырья типа древесины, сланцев , торфа, и т.д мы получаем парогазовую смесь смешанную с синтез газом, так как в зоне 3 протекает в принципе низкотемпературный пиролиз, и чем больше парогазовой смеси дает сырье, тем с одной стороны больше теплотворность газа, но с другой стороны при охлаждении его мы получаем жидкие сконденсированные продукты. Поэтому конструкция должна предусматривать если очистку и охлаждение синтез газа то и отвод и удаления сконденсированных продуктов, разделение их от вкраплений золы, разделения от воды в варианте скруббера и так далее..то есть от применяемого сырья зависит не только золоудаление но и конечный продукт и возможно дополнительные узлы очистки, охлаждения, разделения, отстаивания, чистки, обслуживания. Поэтому и писал выше что оптимальный вариант для получения чистого синтетического газа это обуглероженный продукт, где все смолы уже отсутствуют.

Варианты конструкции. На данном этапе определяемся по конструкции самого реактора и системе очистки газа, тут несколько моментов, первое, ручная загрузка реактора, либо механическая, ручная выгрузка золы , либо механическая. Для того чтобы определится описываю момент загрузки сырья в реактор.

- Простейший способ: В процессе работы частотным преобразователем устанавливается минимальная скорость производительность вентилятора и открывается верхний люк реактора куда в ручную загружается сырье, метод простой но требует остановки реактора на момент загрузки что ведет к остановки и дизель генератора, и требует увеличения объема самого реактора чтобы как можно меньше было остановок, данный реактор дает безостановочную работу в районе 3.5-4.5 часа , так же продолжительность работы реактора зависит и от сырья, влажности сырья, максимальная влажность сырья не должна превышать 30- 40 процентов, пуск системы должен происходить на сырье влажностью не более 20 процентов.

- Следующий способ это шнековая подача, тут надо знать размер кусков сырья, шнек подачи для такого оборудования делается под заказ, но по сути его можно установить после того как испытали систему, если он нужен.

Данный реактор без системы тонкой очистки газа в действии, пламя это горит синтез газ, мощность данного реактора 0.7 МВт.

Загрузка реактора сырьем через люк, который расположен в верхней части реактора.

Пуск реактора, через люк укладываются дрова, зажигаются, включается дутье вентилятором, люк закрывается, рабочее же сырье засыпается через верхний люк.

Парогенератор который так же работает на твердом топливе и обеспечивает реактор паром для получения синтез газа.

Внутренняя часть реактора.

Данный реактор синтез газа потребляет: 1. обуглероженной древесины (древесного угля)- 110-120 кг в час. 2. Пара - замеров не былло. 3. Электричество- вентилятор высокого давления 2.5 квт потребления в час. Получаем 0.7 МВт приблизительно тепловой энергии. электрической возможно получить 150-200 квт. при присоединении ДВС с электрогенератором. Ну и получение синтетических жидких топлив при работе с реактором Фишера Тропша на катализаторах.

видео работы реактора синтез газа:

Ну немножко информации из "Технологии лесохимических производств , издательство"Лесная промышленность ", Москва 1970 год А.К. Славянский, Ф.А.Медников.

Как видите из приведенных выше сканов , данные газогенераторы сложнее, я пошел по пути использования обуглероженного сырья... то есть у меня меньше аппаратного обеспечения для очисти генераторного газа либо синтез газа, хотя возможно проектирование и изготовление и на щепе... конечно и на другом сырье.

Немного добавлю сканов, специально разместил титульный лист справочника , что бы было понятно, как давно человечество занимается этим направлением - получение энергетики таким вот способом!

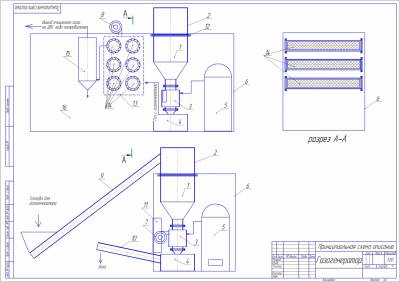

Ну и вот предварительная предпроектная схемка недорогого реактора сравнительно, мощностью 1.5 мегаватта с потреблением сырья по углероду 200 кг в час.

ну а ниже схема небольшого газогенератора для так скажем бытовых нужд,данный газогенератор можно спроектировать от 1.5 до 3 метров высотой, и он может питать ДВС который будет крутить электрогенератор или водяной насос, либо расположен в кузове грузовика.

Ну а тут компактная схема газогенератора для питания ДВС .

1. Газогенератор (бункер)

2. Съемная часть бункера.

3. Реактор газогенератора.

4. Расширитель зольник газогенератора.

5. Парогенератор на твердом топливе типа РИ 5 м.

6. Контейнер 20 футовый размер 6058х2438х2915(высота)

7. Вентилятор высокого давления газогенератора.

8. Вентилятор охлаждения системы фильтрации газа.

9. Шнек подающий топливо в газогенератор.

10. Шнек удаляющий золу с газогенератора.

11. Шкаф управления .

12. Фланцы соединяющие сборный бункер.

13. Блок грубых фильтров системы фильтрации генераторного газа.

14. фильтрующий элемент с возможностью механической очистки и промывания.

15. Фильтр тонкой очистки генераторного газа, с удалением влаги.

16. Пространство контейнера куда укладываются шнеки и съемная часть бункера, инструмент, соединяющие шланги.

2. Принцип работы установки.

Контейнер(6) устанавливается на ровную площадку, открываются технологические люки, монтируется съемная часть бункера(2), шнеки(9,10).

В реактор газогенератора (3) закладывается легко поджигаемое топливо, типа сухой щепы, поджигается через открытое технологическое отверстие, вентилятор поддува(7) пускается на минимальный ход. После того как щепа разгорается идет подача топлива в бункер(1, 2) через шнек(9) до полной загрузки. А далее после устойчивого горения прибавить ход вентилятора(7) и засыпать полный бункер.

В подающий шнек(9) загружается топливо и подается в бункер до полной загрузки, мерная часть - сам бункер

шнека.

Шнек выгружающий(10) закрыт.(На рисунке шнеки изображены схематически.)

Так же запускается парогенератор ( описание эксплуатации парогенератора в инструкции по эксплуатации парогенератора.)

Поступление пара в реактор регулируется вентилем, излишки пара уходят в атмосферу.

Рабочий режим газогенератора считать при протекании стабильной незатухающей реакции с выходом нужного к-ва газа и нужной его калорийности в пределах норм. К-во газа регулируется частотным преобразователем, который определяет обороты вентилятора поддува (7) и находится в шкафу управления(11). Калорийность при добавлении пара увеличивается но при избытке возможна затухающая реакция.

Принцип работы газогенератора состоит в том что топливо загружается в приемный бункер(9) и попадает в реактор газогенератора(3), где происходит реакция восстановления СО2 в СО плюс при добавлении пара разложение воды на водород и кислород,, а так же уменьшение доли азота, что дает дополнительную калорийность газа. И чем больше газа нужно получить тем стабильнее реакция. Калорийность газа следующая: Генераторный газ до 990 ккал м3, синтез газ(смешанный газ) до 1630 ккал на м3.

После получения (восстановительная реакция) газа в ректоре газогенератора(3) газ поступает в зольник расширитель(4), куда так же поступает и зола с реактора газогенератора (3). Зола выгружается с помощью шнека (10), а газ поступает в блок грубой очистки ( 13), где фильтра связаны с собой последовательно, фильтры (14)выемные с возможностью очистки. После грубой очистки газ поступает в фильтр тонкой очистки газа (15), где дополнительно очищается и обезвоживается и далее поступает на ДВС либо другому потребителю.

Ну а это газогенераторный ЗиЛ 130, т.е. машина едет на дровах:

Ну вот дорогие друзья, коллеги и товарищи... добавлю немножко интересного материала, добавляю сканы чтобы было понятно что это не моя отсебятина: Обложка справочника:

Москва , "Лесная промышленность" 1990 год.

ну вот как бы, наслаждайтесь!

тел: 8-911-281-95-62 Суслов Михаил Борисович, ООО "Экосинтез", Санкт-Петербург. Электронная почта для связи: suslovm@mail.ru